铜质蛇形通道制备半固态A390铝合金初生Si细化机

■ 用纯铜蛇形通道复合材料Sr对A390铝合金进行改性,分析了材料在蛇形通道中的显微组织和上挂率,共晶Si变质的影响元素Sr对蛇形通道冷却条件下原生Si的细化机制的影响。结果表明,Sr毒化了异质成核粒子并抑制了初生Si成核。此外,Sr元素通过降低固液界面界面的自由能促进初生Si的形核和生长,并通过增加原子迁移通过固体所需的活化能来抑制初生Si的形核和生长。 -液体界面。在较快的冷却速度下,Sr 对固液界面自由能的降低是 Sr 对初生 Si 相影响的主要因素。

关键词:A390铝合金;蛇形通道;锶;初级硅;共晶硅

■ A390铝合金是典型的过共晶铝合金,密度低,耐磨性好,热膨胀系数低,因此被广泛用于生产能源——节省汽车和轻量化部件,如活塞、套筒和汽车空气压缩机。在实际生产中,通常不可能同时对A390合金中的初生Si和共晶Si进行改性。在纯铜蛇形槽道结合Sr改性处理制备的A390铝合金浆料中,可同时精炼初生Si和改性共晶Si。经流变高压压铸后,机械性能显着提高。 Sr元素常用于亚共晶Al-Si合金中共晶Si的改性。在用纯铜蛇形通道复合Sr对过共晶Al-Si合金熔体进行改性的过程中,预先在合金熔体中加入Sr改性剂,初生Si在共晶Si之前形核生长,并形成晶体结构初晶硅和共晶硅的完全相同。因此,Sr元素会影响初生Si的形核和生长。

1.测试材料和方法

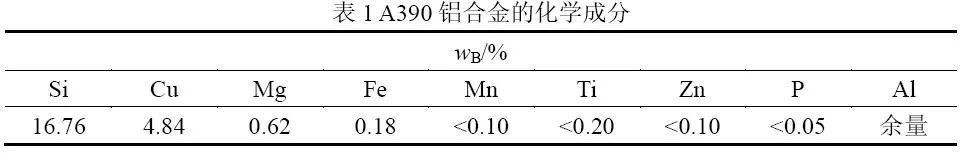

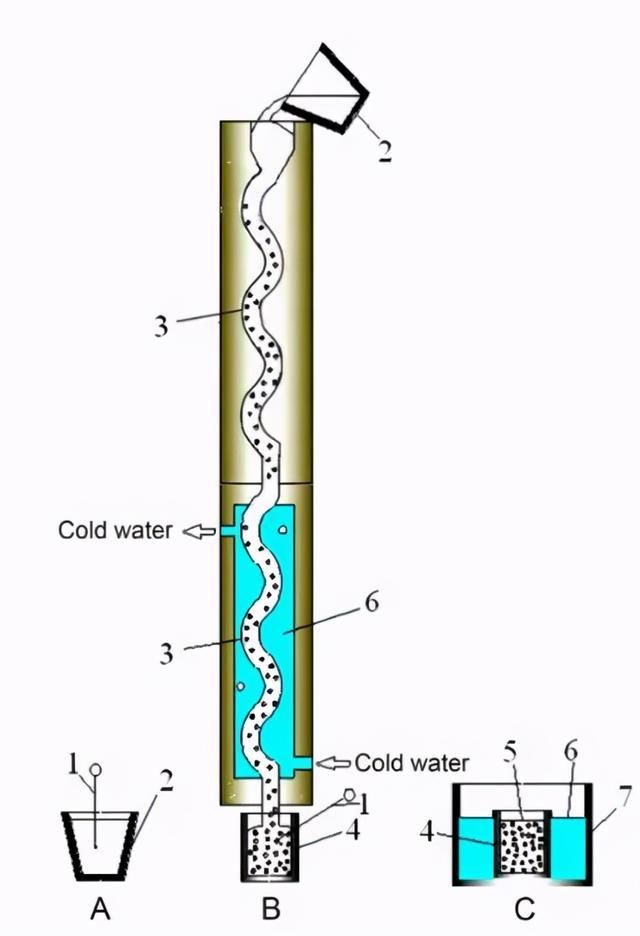

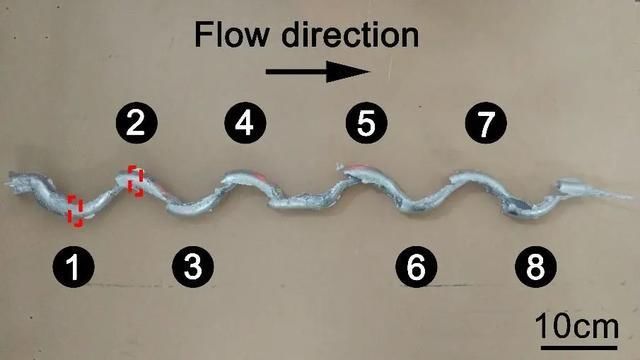

■ 测试材料为商用A390铝合金。用电阻炉加热至850℃熔化。 Sr改性剂的添加量为熔体总质量的0.02%。它以Al-4.5Sr中间合金的形式加入并保持30分钟。向熔体中通入Ar气10分钟进行脱气,待熔体温度下降到预设的浇注温度(即660、680和700℃)后,将纯铜蛇倒入定型通道中,收集浆料在铜收集坩埚中测量浆液的温度,然后放入水箱中冷却,如图1所示。 当半固态浆液制备好时,内部会形成一层凝固的壳纯铜蛇形通道壁,称为“挂料”,如图2所示。

1。热电偶; 2.熔炼坩埚; 3.纯铜蛇形通道; 4. 收集坩埚; 5、半固态浆液; 6、冷却水; 7.水箱

图1 纯铜蛇形通道复合Sr改性处理制备A390铝合金半固态浆料示意图

图2 纯铜蛇形槽内悬挂物凝固壳

2.测试结果与分析

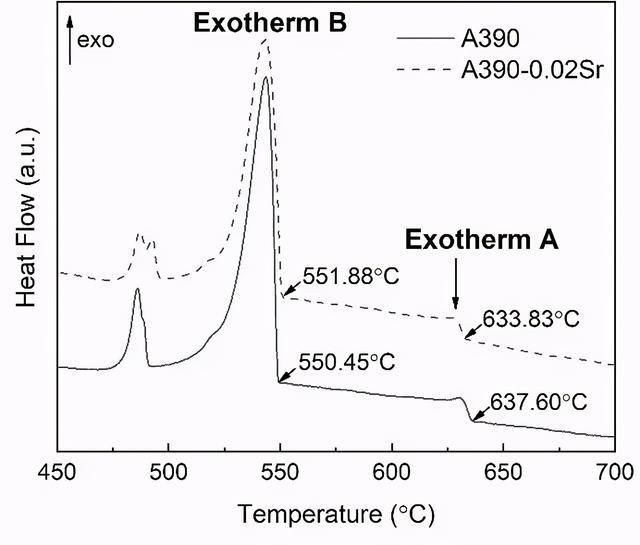

2.1.热分析

■ DSC分析表明,添加Sr改性剂前,A390铝合金的初生Si和共晶Si的形核温度分别为637.60℃和550.45℃,添加0.02%后Sr改性剂,A390铝合金一次Si形核温度降低至633.83℃,形核所需过冷度提高3.77℃;共晶Si的成核温度略微上升至551.88℃,其成核所需的过冷度降低了1.43℃。这表明 Sr 元素抑制了初生 Si 的形核并促进了共晶 Si 的形核。

图3 A390铝合金添加Sr改性剂前后DSC曲线

1.2. Sr对蛇形通道悬垂物微观结构的影响

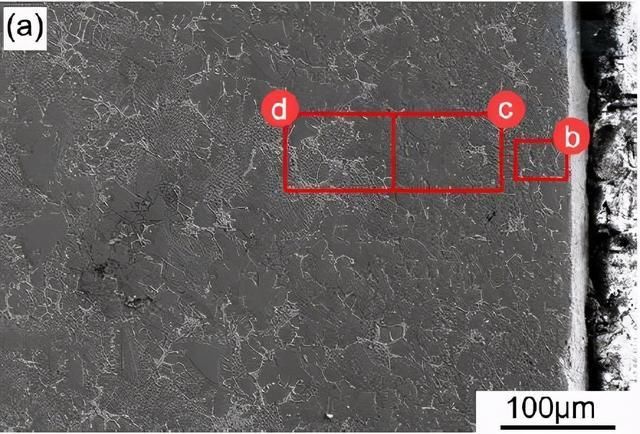

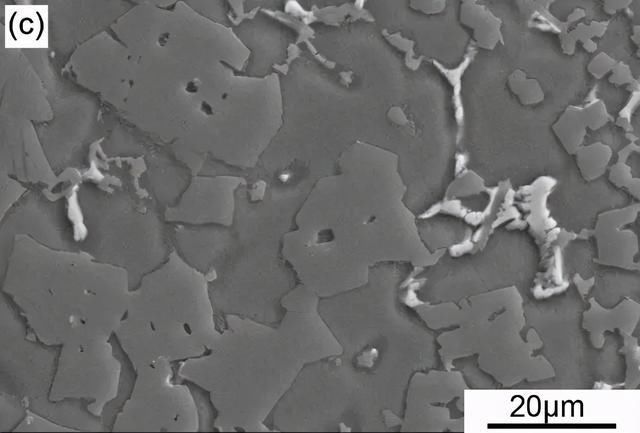

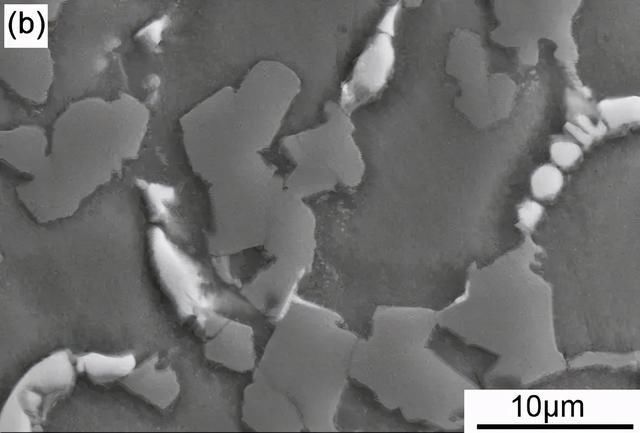

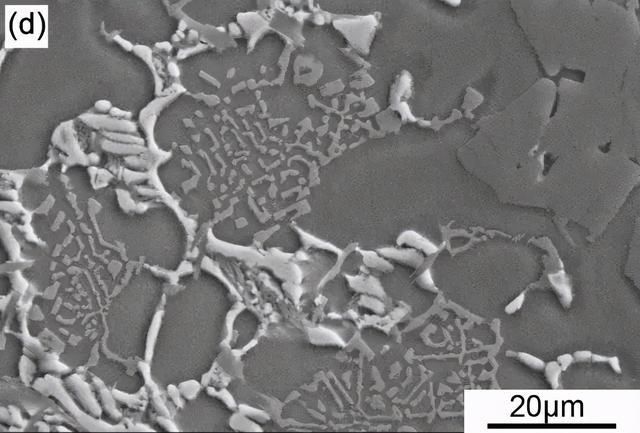

■ 图 4 为不含 Sr 的 A390 合金悬吊材料微观结构的 SEM 图像。挂料中的蛇形通道很小,约3-8毫米。悬垂材料中远离蛇形通道内壁的初生Si颗粒尺寸逐渐增大至15mm以上。距蛇形通道内壁约200 mm以内,硅相主要为初生Si相,距内壁200 mm以上合金组织中出现明显的共晶Si相。这些共晶硅是细小的纤维结构。

图4 未添加Sr的A390合金挂料显微组织SEM照片

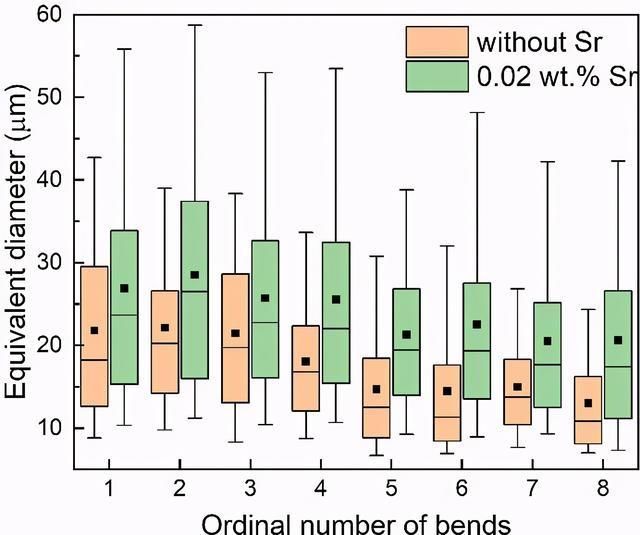

■ 加入0%和0.02% Sr的A390铝合金在蛇形通道弯曲处的初级Si颗粒(弯曲数如图2所示)等。计算有效圆的直径,如图5所示。

图5 A390合金各弯曲处初级Si粒子的等效圆直径

2.3. Sr对蛇形通道悬垂率的影响

■ 表2为不同工艺参数下纯铜蛇形通道中挂料的比例(即挂料质量与电荷质量的比值) .可以发现,不添加Sr改性剂时,随着浇注温度从660℃升高到700℃,挂率从16.1%下降到7.8%。这主要是因为浇注温度越低,浆料的粘度越大。越大,浆料越容易粘附在蛇形通道中固化的挂料上,提高挂料率。含有Sr改性剂的浆料也有类似的结果,即随着浇注温度的升高,悬垂率降低。当浇注温度为660、680和700℃时,加入Sr改性剂的A390铝合金的平均挂率。分别为17.6%、16.5%和14.9%,明显高于不添加Sr改性剂时的挂率。推测Sr元素导致铝硅合金浆料上挂率增加的原因可能是Sr元素增加了合金浆料的粘度。在流变高压压铸A390铝合金铸件中也发现,加入Sr改性剂后铸件出现明显的宏观偏析现象,这可能与半固态浆料的粘度增加有关。发现在不同浇注温度下,随着Sr添加量的增加,浆料的挂率先增大后减小。因此,随着Sr添加量的增加,A390铝合金半固态浆料的粘度可能存在A最大值。

文章来源:《特种铸造及有色合金》 网址: http://www.tzzzjyshjzz.cn/zonghexinwen/2021/0708/805.html